摘要:本文探讨了滤清器与压接管对应模具的设计策略,包括高效实施和节约成本的方案。文章讨论了如何通过优化模具设计,提高生产效率和产品质量。文章还探讨了如何快速计划设计解答,以提高响应速度并满足客户需求。文章还提及了ChromeOS90.44.97版本的相关内容,但并未详细展开。

本文目录导读:

在当今工业制造领域,滤清器和压接管作为关键部件,其生产工艺及模具设计对于提高生产效率、降低成本具有重要意义,本文将围绕滤清器与压接管对应模具的设计策略展开探讨,着重分析高效实施设计策略及其在储蓄版生产中的应用。

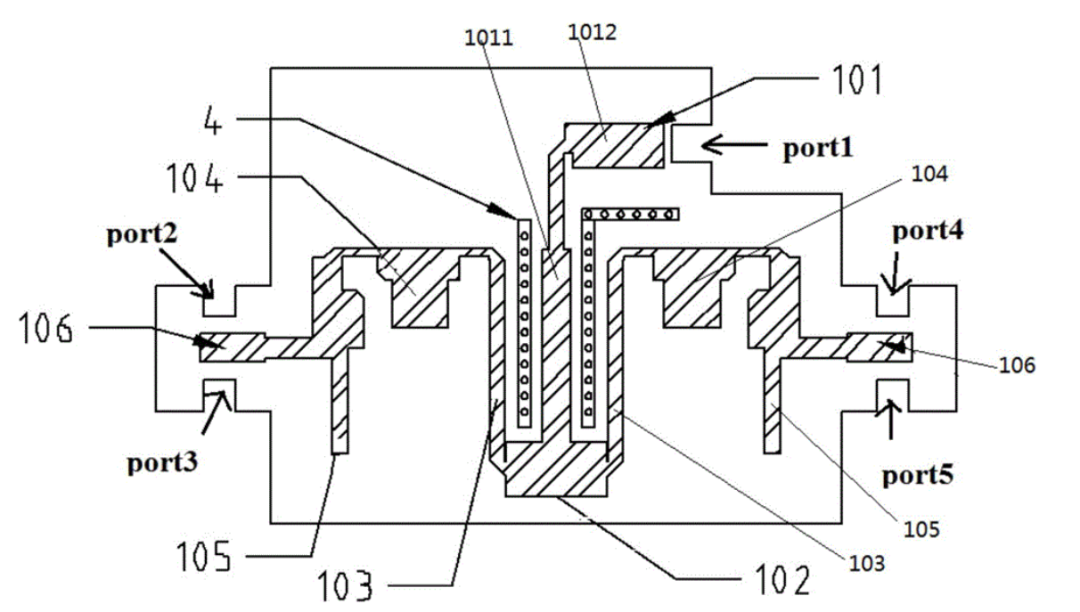

滤清器与压接管概述

滤清器主要用于过滤液体或气体中的杂质,确保系统的正常运行,压接管则主要用于连接管道或设备,实现流体的传输,两者在生产过程中均需依赖模具进行成型,因此模具的设计对于提高生产效率和产品质量至关重要。

模具设计要素

1、模具结构:模具结构设计应考虑到易于制造、维护方便以及使用寿命长等因素。

2、材料选择:选择合适的模具材料对于保证模具的性能和寿命至关重要。

3、加工工艺:模具加工过程中需采用先进的工艺方法,确保模具的精度和表面质量。

高效实施设计策略

1、模块化设计:采用模块化设计可以方便模具的组装和维修,同时有利于降低生产成本。

2、标准化设计:模具的标准化设计可以提高生产效率和互换性,有利于降低生产成本和提高产品质量。

3、自动化设计:通过自动化设计,可以实现模具的高效生产和操作,提高生产效率和降低人工成本。

4、仿真分析:利用仿真软件对模具设计进行预先分析和优化,可以提高模具的设计质量和减少试错成本。

储蓄版生产中的应用

储蓄版生产对于成本控制和效率提升有着更高的要求,在滤清器与压接管对应模具的设计过程中,应充分考虑以下几点:

1、成本优化:在模具设计中,应充分考虑材料成本、加工成本以及维护成本,实现成本优化。

2、生产效率提升:通过采用高效实施设计策略,如自动化设计、模块化设计等,提高模具的生产效率。

3、产品质量保障:在储蓄版生产中,产品质量至关重要,模具设计应确保产品质量的稳定性和可靠性。

案例分析

以某滤清器制造企业为例,该企业采用模块化设计和自动化设计方法,对滤清器模具进行改进,改进后,模具的组装和维修时间大大缩短,生产效率显著提高,通过仿真分析,对模具设计进行优化,降低了产品的不良率,这些措施使得企业在储蓄版生产中实现了成本降低和效率提升。

滤清器与压接管对应模具的设计策略对于提高生产效率和降低成本具有重要意义,通过采用高效实施设计策略,如模块化设计、标准化设计、自动化设计和仿真分析等,可以在储蓄版生产中实现成本优化、生产效率提升和产品质量保障,企业应重视模具设计的重要性,不断提高模具设计水平,以适应市场需求和生产发展的需要。

建议与展望

1、建议企业加强与高校、研究机构的合作,引进先进的模具设计技术和人才,提高模具设计的自主创新能力。

2、加大对模具设计领域的投入,引进先进的设备和技术,提高模具制造水平。

3、展望未来,随着工业4.0和智能制造的发展,滤清器与压接管对应模具的设计将更加智能化、数字化,企业应积极拥抱新技术,不断提高模具设计的智能化水平,以适应未来市场的需求。